- Главная страница

- Пресс-центр

- Статьи

- Контактная сварка: виды, применение и принцип работы

Пресс-центр

Контактная сварка: виды, применение и принцип работы

Контактная сварка — процесс, позволяющий получить неразрывное сварное соединение при помощи проходящего через металл электрического тока, в определенный момент времени, с определенным усилием сжатия. Под воздействием трех основных параметров — величины сварочного тока, времени прохождения сварочного тока и усилия сжатия, возникает пластическая деформация зоны, на которую оказано воздействие, в результате чего происходит прочное соединение металла. Это уникальный и доступный процесс, который подходит, как для выполнения повседневных бытовых, так и для тяжелых производственных задач. Имеется несколько видов контактной сварки со своими особенностями:

- точечная контактная сварка;

- рельефная контактная сварка;

- стыковая контактная сварка;

- роликовая (шовная) контактная сварка.

Преимущества и недостатки контактной сварки

Рассматриваемый тип сварки получил широкое распространение. Причина этого явления заключается в преимуществах процесса:

- возможность соединения деталей малых толщин и легкоплавких материалов, в том числе из оцинкованной стали, цветных металлов, без повреждения поверхности свариваемых деталей

- возможность соединения металлов с разным химическим составом

- высокое качество и эстетичный внешний вид поверхности сварного соединения

- возможность высокой производительности процесса

- возможность полной автоматизации процесса

- отсутствие необходимости наличия высокой квалификации рабочего персонала

- отсутствие большого количества расходных материалов. Существенная экономия на расходниках. Отсутствует необходимость приобретать защитные газы, проволоку, штучные электроды, флюс и прочие вспомогательные элементы, благодаря чему можно сохранить немалую сумму денежных средств. Единственный расходный элемент — недорогие медные электроды.

- высокий уровень надежности и ремонтопригодности оборудования

- более высокая степень безопасности по сравнению с электродуговой сваркой, так как нет открытого горения дуги

- минимальное негативное влияние на окружающую среду и человека

Есть и пара недостатков. Во-первых, нужен мощный внешний источник электроэнергии, соответственно, будет большое потребление электричества. Во-вторых, есть ограничения по толщине свариваемых изделий. Идеальные толщины для сварки листа контактным способом до 5+5 мм.

Импульсный режим, синергетика, выбор программ сварки

- Масса, кг 11

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 1.6

- Масса, кг 13

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 6

Италия: Гироскопический кронштейн, сменные плечи, большой ресурс

- Масса, кг 16

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 6

- Масса, кг 12.8

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 2.5

- Масса, кг 12

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 6

- Масса, кг 11

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 2.5

100% Италия: сварка арматуры, ЧПУ, индустриальные

- Масса, кг 53

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 4+4

- Максимальный диаметр свариваемого прутка, мм 16+16

- Номинальная мощность при ПВ50%, кВА 23

- Масса, кг 76

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 5+5

- Максимальный диаметр свариваемого прутка, мм 18+18

- Номинальная мощность при ПВ50%, кВА 38

100% Италия: память 2 ячейки, маневренные, промышленные

- Масса, кг 52

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 4+4

- Максимальный диаметр свариваемого прутка, мм 16+16

- Номинальная мощность при ПВ50%, кВА 23

- Масса, кг 46

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16

Принцип работы контактной сварки

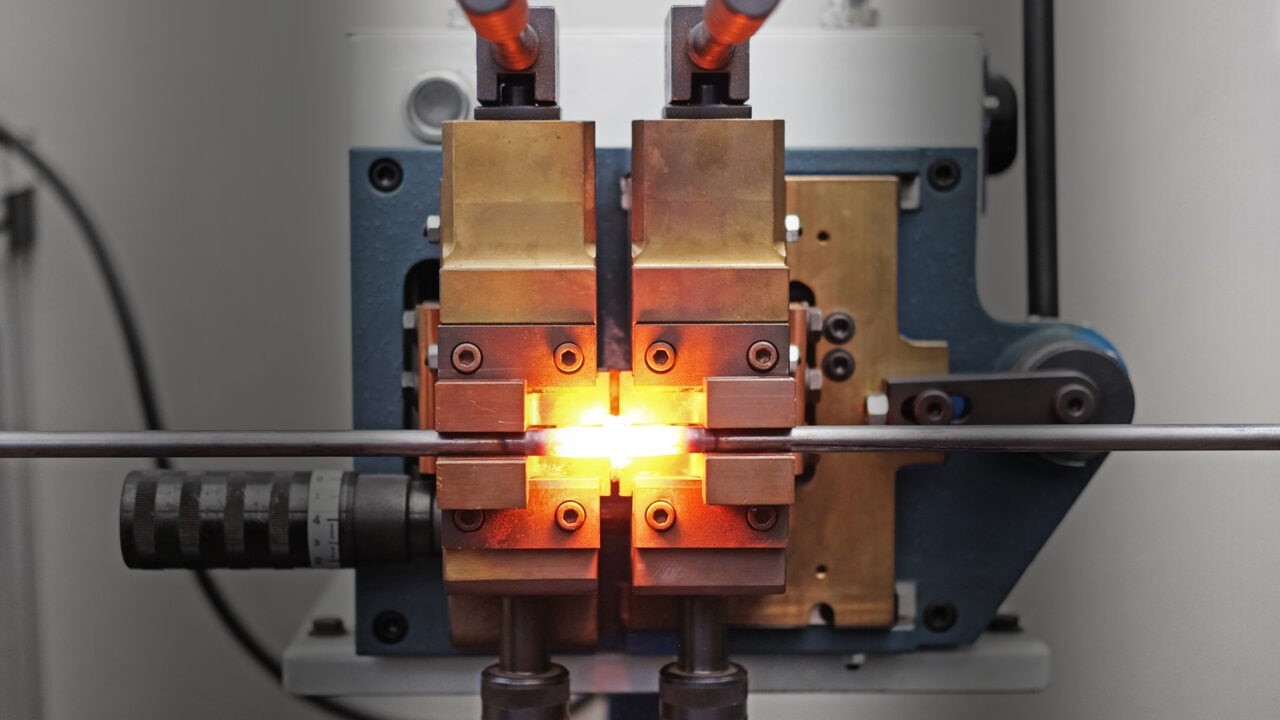

Принцип действия такого типа сварки достаточно прост. Он базируется на мощном нагреве и одновременно с этим — сильном сжатии заготовок. Во время такого процесса свариваемые между собой элементы прижимаются друг к другу, для чего используются определенные прижимные механизмы — в зависимости от модели оборудования это могут быть решения с пневматическими цилиндрами или с механическими пружинными устройствами.

Во время сдавливания, через заготовки пропускается электроток большой величины, способствующий расплавлению металла и образующий надежное соединение. После этого производится охлаждение места крепления.

Для работы с разными деталями требуется и разная сила тока, так как она зависит от химического состава свариваемых элементов и их суммарной толщины.

Процесс контактной сварки предполагает несколько этапов:

- Обработка поверхности, необходимая для более прочной сцепки металлических изделий.

- Сдавливание металла, с использованием пневматического, механического или ручной привода. Лучше всего использовать пневматичсекий привод для этого. Допускается и ручное сжатие, но качество шва может быть хуже из-за недостаточно сильного и одинакового надавливания.

- Подача электротока. Во время его прохождения через заготовки происходит их локальный нагрев, в результате чего участки металла расплавляются.

В завершение процесса подачу тока прекращают, но продолжают удерживать заготовки в сжатом виде, на доли секунды, для охлаждения и закалки сварной точки. В результате указанных этапов формируется качественный сварочный шов.

- Тип привода механический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 20

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 20

100% Италия: 13 параметров сварки, память 99 ячеек, надежность

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16

- Тип привода механический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча линейный

- Максимальный диаметр свариваемого прутка, мм 14+14

- Номинальная мощность при ПВ50%, кВА 20

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 14+14

- Номинальная мощность при ПВ50%, кВА 50

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2+2

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 10

Пневмопривод + ЧПУ управление - заводское качество сварки

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 5+5

- Тип хода подвижного плеча линейный

- Максимальный диаметр свариваемого прутка, мм 20+20

- Номинальная мощность при ПВ50%, кВА 100

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 5+5

- Тип хода подвижного плеча линейный

- Номинальная мощность при ПВ50%, кВА 280

Виды контактной сварки

Электрическая контактная сварка есть нескольких видов:

- точечная;

- стыковая;

- шовная;

- рельефная.

Точечная сварка предполагает соединение элементов точечно. Ее схема выглядит следующим образом: электроды — заготовки — сварные точки. Из-за нагревания возникает ядро расплавленного металла, после остывания становящееся сварной точкой. Размер этой точки будет зависеть от площади медного наконечника, контактирующего с заготовкой. Этот вид сварочной технологии подходит для крепления деталей с плоской контактной поверхностью и толщиной не более 5 мм. Ее активно используют в автомобильной промышленности и станциях технического обслуживания для сваривания элементов кузова.

Точечная сварка классифицируется на подвиды:

- Односторонняя точечная сварка. Воздействие на металл происходит с одной стороны. Эта процедура подходит для скрепления деталей в труднодоступных местах или в ситуации, не позволяющей применять стационарные машины или клещи из-за особой формы изделия. Есть аппараты, позволяющие за определенную единицу времени создавать одну или несколько точек. Во втором случае для оборудования характерна более высокая производительность.

- Двусторонняя точечная сварка. Принцип действия заключается в сдавливании клещами, оснащенными с двух сторон токопроводящими медными наконечниками, соединяемых пластин.

Схема стыковой сварки следующая: неподвижная плита — зажим — заготовки — подвижная плита — сварочный трансформатор — контакт. Эта технология подразделяется на два подвида:

- Стыковая сварка сопротивлением. Торцы деталей с усилием друг с другом совмещают, после чего к ним подводится ток. В том месте, где происходит касание, возникает сопротивление и нагрев поверхности. Далее уже без тока усиливают сжатие металла. Как итог — осадка металла, стыковое соединение с формированием грата.

- Стыковая сварка оплавлением. Вначале на заготовки подается ток, после чего детали сближают с определенной скоростью. При соприкосновении происходит сильный нагрев, одновременно с этим скорость сжимания увеличивают, в результате происходит выдавливание небольшой части жидкого металла, формируется шов с образованием грата.

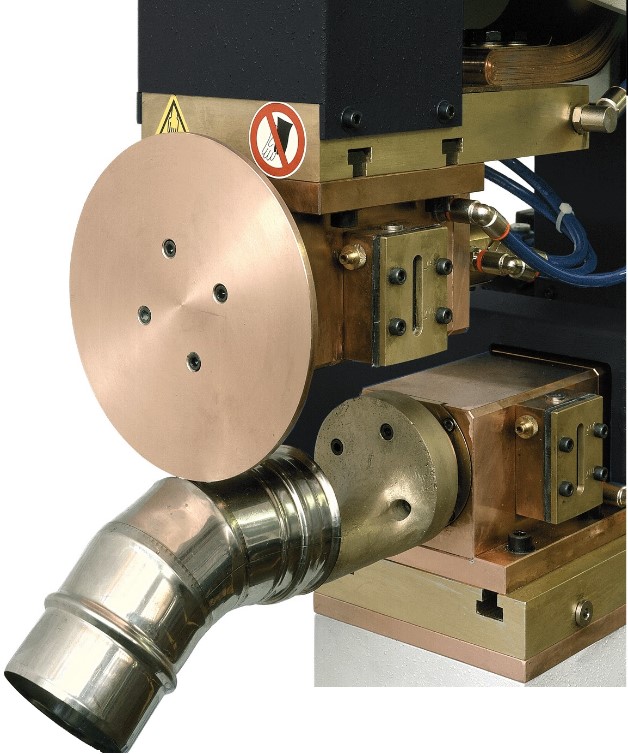

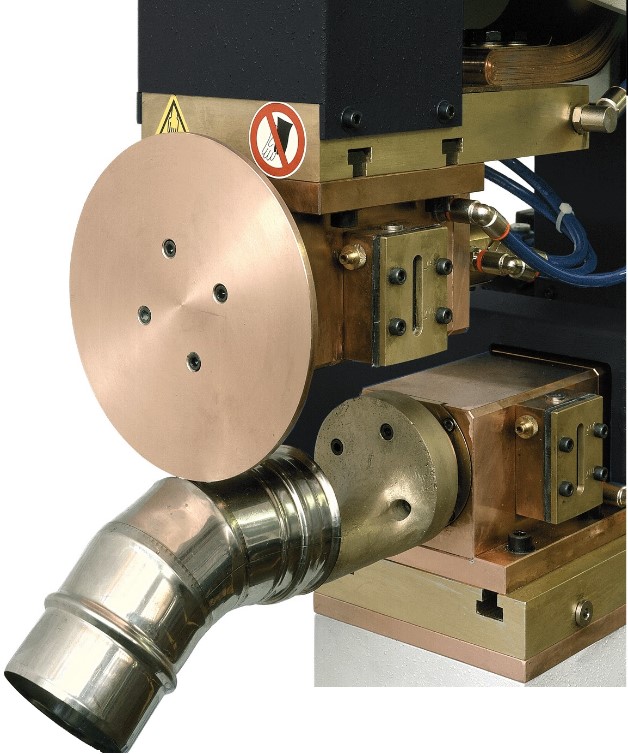

Шовная сварка также называется роликовой и производится по такой схеме: заготовки — роликовые электроды — сварное соединение. Листы металла пропускают между двумя роликовыми дисками, выполняющих функцию электродов.

Шовное сваривание подходит для сварки воздуховодов, баков, резервуаров, листовых материалов. Может применяться постоянная или импульсная подача тока. При режиме постоянной подачи электротока образуется непрерывный шов, при импульсной — формируются отдельные точки крепления по всей линии движения ролика.

При рельефной сварке соединяются детали имеющие специально подготовленные выступы-рельефы в точках или участках соприкосновения. Заготовки размещаются и фиксируются между двумя пластинчатыми электродами. Такой способ крепления зачастую нуждается в применении специальной оснастки. Схема процесса: плоский электрод — заготовка — выступ. Специальные рельефы заранее подготавливаются штамповкой или дополнительной проточкой. Рельефная сварка позволяет производить соединение, как одновременно в нескольких точках, так и получать непрерывное герметичное сварное соединение по кольцевому рельефу.

Где применяется

Контактная технология сварки популярна благодаря высокой производительности и другим плюсам. С ее помощью создают детали и конструкции разных видов и размеров. Подходит для сварки изделий из нелегированной и легированной стали, сплавов с титаном, алюминием, медных сплавов.

Активно применяют такой способ сваривания в строительстве, авиа- и автомобилестроении, железнодорожной отрасли, радиоэлектронике, электромонтажных работах, производстве бытовой техники и многих других сферах, где необходимо добиться прочного качественное соединения металлических элементов.

Для получения консультации вы можете оправить запрос или обратиться по телефону.