Контактная сварка

- Основная информация

- Бренды

- Сертификаты

- Галерея

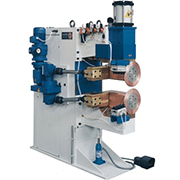

Основные составляющие оборудования данного типа – это механическая и электрическая части. Механическая составляющая содержит корпус, плечи, электродержатели, электроды и механизм сжатия электродов, который бывает двух типов - механический или пневматический. Функция данного механизма заключается в сжатии свариваемых деталей электродами с нужным усилием для получения прочного сварного соединения. Вследствие того, что оборудование контактной сварки функционирует в производственных условиях повышенной нагрузки, то для его надежной и долговременной работы применяют воздушное или водяное охлаждение основных частей - трансформатора, электродов, плеч и электродержателей. Электрическая часть оборудования содержит трансформатор и блок управления.

Агрегаты контактной сварки подразделяются на стационарные машины и сварочные клещи, подразделяющиеся в свою очередь на подвесные и ручные. Стационарные машины в основном применяют при небольших габаритах деталей, если форма деталей проста, и эти детали могут быть перенесены и установлены на стационарную сварочную машину оператором вручную. При сварке крупногабаритных деталей, если форма детали сложна, при этом необходимо сваривать детали в разных плоскостях, то выбор в этом случае нужно останавливать на сварочных клещах. При этом если количество сварочных точек невелико, технологично использовать ручные клещи, которые снабжены воздушным охлаждением, малы по размерам и массе, при этом имеют невысокую стоимость. При значительном количестве сварочных точек необходимо использовать большие подвесные клещи, снабженные водяным охлаждением.

Технологический процесс контактной сварки состоит из нескольких этапов. На первоначальном этапе происходит смыкание плеч сварочной установки, при этом электроды сжимают свариваемые заготовки с необходимым усилием. На следующем этапе между электродами проходит электрический ток. Длительность прохождения и величина электрического разряда через свариваемые детали задается блоком управления, встроенным в агрегат. Максимальный нагрев свариваемых деталей в данном случае происходит в точке контакта поверхностей заготовок между электродами, что приводит к локальному расплавлению металла. После чего прохождение тока автоматически прекращается, и на следующем этапе происходит интенсивное затвердевание металла в точке сварки. При этом свариваемые детали остаются под воздействием усилия сжатия электродов, что препятствует образованию дефектов в точке контакта с электродами. На последнем этапе сварочного цикла электроды размыкаются, плечи оборудования возвращаются в исходное положение. В результате описываемого процесса образуется прочное соединение свариваемых деталей.

Преимущества при использовании технологии контактной сварки

-

возможность соединения деталей малых толщин и легкоплавких материалов, в том числе из оцинкованной стали, без повреждения поверхности свариваемых деталей

-

высокое качество и эстетичный внешний вид поверхности сварного соединения

-

возможность высокой производительности процесса

-

возможность полной автоматизации процесса

-

отсутствие необходимости наличия высокой квалификации рабочего персонала

-

отсутствие большого количества расходных материалов

-

высокий уровень надежности и ремонтопригодности оборудования

Особенности машин контактной сварки

Современные модели машин данного типа укомплектовываются электронными блоками управления циклом сварки, которые содержат в себе ряд стандартных сварочных программ, а также дают возможность индивидуально программировать сварочный цикл, настраивая такие параметры сварки, как время и сила сжатия электродов, время пропускания и величина электрического разряда между электродами. Вследствие перечисленных особенностей машины контактной сварки получили широкое распространение в производстве и используются в самых разных сферах промышленности, автомастерских и даже в бытовых условиях.

Импульсный режим, синергетика, выбор программ сварки

- Масса, кг 11

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 1.6

- Масса, кг 10.5

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 2

- Масса, кг 11

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 2.5

- Масса, кг 11

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 2.5

- Масса, кг 12

- Тип привода механический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 6

- Масса, кг 12.8

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 2.5+2.5

- Максимальный диаметр свариваемого прутка, мм 8+8

- Номинальная мощность при ПВ50%, кВА 2.5

- Масса, кг 13

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 6

Италия: Гироскопический кронштейн, сменные плечи, большой ресурс

- Масса, кг 16

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 2+2

- Максимальный диаметр свариваемого прутка, мм 6+6

- Номинальная мощность при ПВ50%, кВА 6

- Тип привода механический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16

- Тип привода механический

- Макс. толщина свариваемых листов, мм 4+4

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 12+12

- Номинальная мощность при ПВ50%, кВА 20

- Тип привода механический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 20

Итальянская сборка, механический привод, сталь от 0,5мм

- Масса, кг 80

- Напряжение питания, В 380

- Максимальный диаметр свариваемого прутка, мм 8

- Номинальная мощность при ПВ50%, кВА 3

100% Италия: 13 параметров сварки, память 99 ячеек, надежность

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 4+4

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 12+12

- Номинальная мощность при ПВ50%, кВА 20

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 20

- Тип привода механический

- Макс. толщина свариваемых листов, мм 4+4

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 12+12

- Номинальная мощность при ПВ50%, кВА 25

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Тип хода подвижного плеча линейный

- Максимальный диаметр свариваемого прутка, мм 14+14

- Номинальная мощность при ПВ50%, кВА 20

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 5+5

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 14+14

- Номинальная мощность при ПВ50%, кВА 25

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 4+4

- Тип хода подвижного плеча радиальный

- Максимальный диаметр свариваемого прутка, мм 12+12

- Номинальная мощность при ПВ50%, кВА 25

- Масса, кг 46

- Тип привода пневматический

- Макс. толщина свариваемых листов, мм 3+3

- Максимальный диаметр свариваемого прутка, мм 10+10

- Номинальная мощность при ПВ50%, кВА 16