Сварка кузовов

Современные автопроизводители широко применяют новые типы материалов при производстве новых автомобилей.

Современные автопроизводители широко применяют новые типы материалов при производстве новых автомобилей.

Основные причины - это:

• все более высокие требования к безопасности

• стремление повысить коррозийную стойкость кузова

• желание снизить вес автомобиля и как следствие уменьшить расход топлива

• необходимость в высокой жёсткости и твёрдости корпуса во избежание травм водителя и пассажиров

Какие материалы применяются в автомобилестроении чаще всего?

Самые распространенные материалы это сталь разных типов и алюминиевые сплавы.

Одно из важнейших свойств металла – это предел прочности – усилие на растяжение (усилие необходимое для пластической деформации материала).

Сталь

• Мягкая сталь до 210 Н/мм2

• Высокопрочная сталь HSS 210 - 450 Н/мм2

• Сверхпрочная сталь EHS 400 - 800 Н/мм2

• Борсодержащая сталь UHS более 800 Н/мм2

| Усилие на растяжение | Тип стали |

| 250 Н/мм2 | HSS |

| 300 Н/мм2 | HSS |

| 350 Н/мм2 | HSS |

| 400 Н/мм2 | USS |

| 1000 Н/мм2 | UHS |

Новые технологии сварки сделали возможным широкое применение алюминиевых сплавов:

• Алюминий-магний: AlMg около 300 Н/мм2

• Алюминий-кремний: AlSi около 200 Н/мм2

Какие есть подтверждения, примеры?

Какие есть подтверждения, примеры?

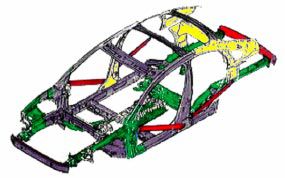

Как пример можно привести кузов AUDI Q3 2011 года.

Алюминиевый кузов позволяет существенно снизить вес автомобиля и, как следствие, уменьшить расход топлива, но ремонт машин с алюминиевым кузовом имеет свои особенности как по технологии, так и по применяемому оборудованию.

Что нужно для сварки этих новых типов металлов?

- Сталь с защитным покрытием: необходимо снизить испаряемость материала покрытия (цинка). Этого можно добиться с помощью специальной сварочной проволоки: титановой или медно-кремниевой (CuSi), а так же снижением нагрева (MIG-пайка).

Высокопрочная сталь: нужно уменьшить нагрев, чтобы избежать деформации тонколистовых деталей и избежать ухудшения механических свойств металла. Для этого используется медно-кремниевая (CuSi) сварочная проволока, сварка производится методом высокотемпературной пайки (MIG-пайка).

Высокопрочная сталь: нужно уменьшить нагрев, чтобы избежать деформации тонколистовых деталей и избежать ухудшения механических свойств металла. Для этого используется медно-кремниевая (CuSi) сварочная проволока, сварка производится методом высокотемпературной пайки (MIG-пайка).- Алюминий: низкая температура плавления этого метала (650°С) очень неудобна. При сварке происходит быстрый, почти мгновенный, перегрев. При работе с алюминием необходим точный контроль параметров сварки, контроль тепловложения в металл. Также для сварки необходимо использование специальной алюмо-кремниевой проволоки (ALSi). Эта проволока значительно мягче, поэтому для стабильной подачи необходимы специальный подающий канал и особые ролики.

Какое оборудование рекомендуется применять для MIG-пайки и сварки алюминия?

|

|

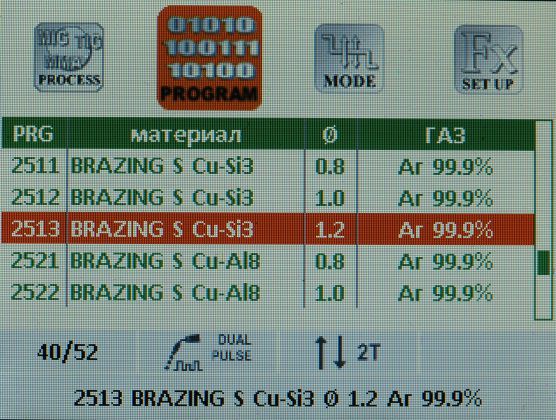

Контрольная панель аппарата DIGITECH c режимом MIG-пайки |

Сейчас для кузовных мастерских стали доступны инверторные полуавтоматы MIG/MAG с возможностью осуществлять MIG-пайку и сварку алюминия.

Наглядным примером могут служить универсальные сварочные аппараты итальянской компании СЕА серии CONVEX, DIGISTAR и DIGITECH. Обладая синергетическими настройками, эти полуавтоматы позволяют в короткие сроки выбрать требуемые режимы сварки/пайки, благодаря большому числу предустановленных программ.

Немаловажной функцией при этом является режим импульсной сварки, который позволяет управлять переносом расплавленного металла проволоки, а также дозировать введение тепла в зону процесса, тем самым препятствуя перегреву материалов с цинковым покрытием и возможной термической деформации изделий малых толщин из алюминия.

Немаловажной функцией при этом является режим импульсной сварки, который позволяет управлять переносом расплавленного металла проволоки, а также дозировать введение тепла в зону процесса, тем самым препятствуя перегреву материалов с цинковым покрытием и возможной термической деформации изделий малых толщин из алюминия.

Для наплавки точек как нельзя лучше подойдёт функция точечной MIG-пайки, ускоряющая процесс прихватки соединяемых металлов друг к другу. Также этот процесс позволяет заполнять незначительные отверстия.

Благодаря капельному переносу расплавленного припоя и незначительному термическому влиянию обеспечивается эстетичный вид паяного соединения без брызг и деформаций, что сокращает время на последующую механообработку.

Что касается комплектующих, то мягкая медно-кремниевая и алюмо-кремниевая проволока требует особый подход!

Для обеспечения наиболее плавной подачи проволоки с постоянным натяжением наилучшим решением будет применение подающего устройства, оснащённого четырьмя роликами. Сами ролики следует брать с U-образной канавкой и без насечек как для медной, так и для алюминиевой проволоки по причине того, что из-за значительной мягкости и пластичности иное строение роликов может привести к деформации проволоки и даже к её обрыву. Длина шланга для подачи проволоки ограничивается 1,5 метрами, потому что в более длинном рукаве она может попросту переломится. Внутри шланга необходимо наличие направляющего тефлонового канала для уменьшения трения проволоки.

Прекрасным выбором будет горелка со встроенными тянущими роликами – это значительно снизит вероятность заломов внутри подающего рукава и позволит поддерживать присадочный материал в натянутом состоянии. Наконечник горелки должен быть чуть больше проволоки, так как медно-кремниевая проволока имеет свойство расширяться при нагреве и может застрять на выходе из канала.

|

| Сварочный аппарат с режимами импульсной сварки и MIG-пайки CEA DIGITECH 3200 |

Несомненным преимуществом сварочных полуавтоматов компании СЕА является то, что всем требуемым условиям удовлетворяет даже базовая комплектация. Кроме того аппараты моделей DIGISTAR и DIGITECH можно дополнительно укомплектовать специализированными сварочными программами, качественно улучшающими процесс сварки и пайки и значительно снижающими себестоимость процесса.

Итак, подведя итог, можем сказать, что для MIG-пайки требуется следующее:

• Сварочный аппарат с возможностью MIG-пайки, а лучше ещё и с возможностью импульсной сварки

• Защитный газ – чистый аргон,

• соответствующая материалу проволока (см. информацию выше)

• U-образные ролики

• Тефлоновый канал

• Горелка

• Наконечник для сварки алюминия

Как сократить сложности, возникающие при сварке новых материалов?

Новые типы металлов, применяемые в автомобильной промышленности, свариваются методом "MIG-пайки" или импульсной MIG сварки с использованием новых присадочных материалов CuSi, CuAl, AlSi, AlMg. Для многих новых машин AUDI, Citroen, Opel, Toyota, Volkswagen – способ MIG-пайки указан как, единственно верный. Сварка же деталей кузова из алюминиевых сплавов требует качественного сварочного оборудования, точно выверенных настроек и специальной проволоки.

Технологии полуавтоматической сварки MIG BRAZING (MIG-пайка)

Каковы главные достоинства MIG-пайки по сравнению с привычным сварочным процессом?

Достоинства MIG-пайки, заслуживающие того, чтобы о них узнали.

Эффективный процесс высокотемпературной MIG-пайки еще недавно был малоизвестен, однако он был открыт для широкого применения, после того, как в автомобильной индустрии появились новые требования к соединению деталей из тонкого листового металла. MIG-пайка – это процесс соединения с низкой энергией нагрева.

Если вы используете мягкие или упрочнённые стали, которые также используются в автомобилестроении, процесс соединения с низким нагревом и практически с полным отсутствием брызг дает неоспоримые преимущества перед традиционными способами сварки.

MIG-пайка и сварка имеют в своей основе общий процесс: зазор между двумя деталями заполняется расплавленным металлом или сплавом металлов. Однако принципиальное отличие этих процессов в происходящей металлургической реакции. В отличие от сварки, для MIG-пайки диффузия с металлом основы не является обязательной, т.к. MIG-пайка заполняет зазор только расплавленным металлом присадочной проволоки (припоем). Сплав из бронзы имеет низкую температуру плавления и, соответственно, это требует меньшей энергии плавления. Это обеспечивает высокую стабильность процесса и полное отсутствие брызг металла, поэтому использование MIG-пайки становиться все более популярным среди сварщиков.

Что следует знать о цинковом покрытии?

Общая информация о защитных покрытиях цинком:

Антикоррозийное покрытие из цинка широко используется в течение многих лет. Даже тонкое покрытие цинком способно отлично защищать от коррозии.

Антикоррозийное покрытие из цинка широко используется в течение многих лет. Даже тонкое покрытие цинком способно отлично защищать от коррозии.

Гальванические покрытия с толщиной 10 – 30 мкм также используются для защиты от коррозии, но срок службы ограничен вследствие малой толщины.

Оптимальным решением с точки зрения экономичности и долговечности является использование покрытия с толщиной от 50 до 100 мкм, такое покрытие все чаще используется для защиты изделий, находящихся в агрессивной кислотной или солевой среде.

Дорожные ограждения, светильники - типичный пример таких изделий, подверженных коррозии. В таких случаях толстое покрытие цинком не является проблемой. В автомобилестроении или производстве кухонного оборудования используется тонкое покрытие цинком, которое к тому же может деформироваться в ходе технологического процесса гибки или вытягивания. Таким образом, оцинкованные материалы нуждаются в улучшении свойств цинкового покрытия. Это достигается с помощью дополнительной обработки, например нанесения дополнительных композитных покрытий на основе цинка: Zn-Ni, Zn-Fe, Zn-Mg, и Zn-Mn. Эти сплавы цинка содержат никель, железо, магний, марганец, что значительно улучшает антикоррозионные свойства, а также улучшает сцепление с красками, гибкость покрытия при обработке. Такие композитные покрытия отвечают требованиям, предъявляемым к толстым гальваническим покрытиям цинком даже в случае, когда дополнительное покрытие не превышает толщины всего в несколько микрон. Такие качества покрытию придают входящие в композитный состав металлы, но основной вклад в новые свойства, вносит термическая обработка (нагрев до 200°C), в ходе которой, происходит диффузия молекул металла между двумя слоями покрытия.

Как наносятся защитные покрытия на основной металл?

Существуют два типа композитной обработки:

Горячая гальванизация и электрохимическая гальванизация с нанесением дополнительного покрытия, толщиной от 0.1- 2,5 мкм, с последующей окончательной термической обработкой.

Горячая гальванизация и электрохимическая гальванизация с нанесением дополнительного покрытия, толщиной от 0.1- 2,5 мкм, с последующей окончательной термической обработкой.

Т.е. сначала происходит предварительное нанесение тонкого покрытия, далее производится горячая гальванизация или электрохимическая гальванизация и завершает процесс термическая обработка. В настоящее время используется процесс, при котором тонкое композитное покрытие наноситься перед нанесением основного покрытия цинком. В частности такое покрытие используется при обработке гибких сталей в автомобильной промышленности.

Гибкие стали содержат компаунд на основе водорода. Когда происходит нагрев, компаунд разлагается с генерацией оксидов, что уменьшает адгезию дополнительного покрытия. Предварительная обработка металла способствует хорошей диффузии между дополнительным и основным покрытием.

Лучший способ нанесения тонкого металлического покрытия это - вакуумная вапоризация (напыление) или PVD; этот процесс позволяет создавать различные типы покрытий, он достаточно быстрый и не создает вредных выбросов. Когда с помощью этого процесса были созданы полностью оцинкованные кузова, это было не иначе как революция в автомобилестроении. Сейчас процесс PVD – наиболее часто используемый для антикоррозийной защиты и обработка корпусов автомобилей в основном производится этой технологией.

В автомобилестроении покрытие цинком используется для антикоррозионной защиты, обусловленной уникальными свойствами металла, кроме этого существует так называемый защитный катодный эффект, т.е. в случае нарушения покрытия, с помощью катодного эффекта оно может самовосстанавливаться. Это означает, что защитный эффект распространяется на глубину до 1 мм в незащищенном металле, это особенно важно для отрезанных кромок, микротрещин холодной деформации, а также участков соединения при сварке, когда цинк испаряется под действием температуры.

Какие особенности MIG-пайки следует учитывать при обработке изделий из «оцинковки»?

MIG-пайка оцинкованной листовой стали

Процесс MIG-пайки все чаще используется в автомобильной промышленности, где особенно важно сохранить антикоррозионные свойства изделий. Процесс MIG-пайки отличается от MIG/MAG-сварки тем, что плавление металла происходит при температуре 1060° C. Обычно при MIG/MAG-сварке температура плавления около 1650° C.

Это означает уменьшение нежелательного нагрева и снижение риска повреждения цинкового покрытия. Цинк начинает плавиться при температуре 420° C и испаряется при 910° C. Эти свойства цинка воздействуют на сам процесс сварки, т.к. цинк начинает испаряться уже сразу после установления дуги, это может приводить к пористости шва, ухудшению плавления, и нестабильности дуги. Поэтому важно чтобы процесс MIG-пайки производился на оборудовании, которое может компенсировать нежелательные свойства цинка к испарению. Использование правильных параметров пайки, подача защитного газа и заполняющего материала способствует созданию хорошего шва, с минимальной пористостью.

Что можно отнести к преимуществам MIG-пайки?

• Отсутствие коррозии (как после сварки)

• Уменьшенный нагрев

• Уменьшенное испарение защитного покрытия

• Облегченная обработка мест пайки

• Катодная защита вокруг мест пайки

|

|

Что нужно учитывать, готовясь к MIG-пайке?

Качество MIG-пайки очень зависит от степени испарения цинка и оксидов. Из-за испарения могут возникать различные дефекты сварки, такие как пористость, отсутствие сплавления присадки и основного металла, трещины, искры, нестабильность дуги, прерывание процесса пайки.

Степень нарушений процесса пайки зависит в частности от толщины цинкового покрытия и состава самого металла. Если цинковое покрытие толще 15 µm, то большое количество паров ведет к нестабильности процесса MIG-пайки. В этой ситуации может помочь уменьшение длины дуги. Но лучше всего подойдет использование импульсной дуги с аргоном, это позволяет также уменьшить разбрызгивание. Очень важно иметь оборудование способное поддерживать стабильность дуги на низком токе. Как результат - качественная пайка с малым количеством пор, это особенно важно, если в дальнейшем будет использоваться полировка поверхности.

Какие припои (сварочную проволоку) нужно брать для MIG-пайки?

Заполняющие материалы для MIG-пайки:

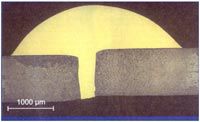

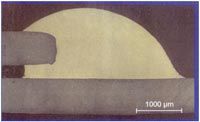

Интенсивные тесты в разных направлениях производства показали, что бронза является отличным заполняющим материалом. Наряду со стандартными заполняющими материалами (CuSi3) имеется ряд сплавов бронзы, которые могут использоваться в зависимости от ситуации. Это хорошо известные CuAl 8 и CuSn 6.

Бронзовая проволока очень мягкая, если сравнивать со стандартной SG-проволокой, поэтому условия подачи должны быть такие же, как и для алюминиевой проволоки. Т.е. полукруглые сглаженные ролики в подающем механизме, карбоновый подающий канал, или еще лучше, синтетический подающий канал.

Показатели растяжения:

• 320,9 Н/мм2: Стандартная проволока SG2 (Св-08Г2С) o 0,8 mm - газ ArCO2 82/18

• 309,5 Н/мм2: Заполняющий материал CuSi3 o 1.0mm - импульсная дуга, газ Ar

Радиографические тесты показали очень большое количество пор с проволокой SG2 (Св-08Г2С), что являлось следствием сильного испарения цинка.

С проволокой CuSi3 поры практически отсутствовали, благодаря малой энергии нагрева и, как следствие, минимального испарения цинка в ходе пайки.

Что следует знать перед MIG-пайкой?

Инструкция по пайке:

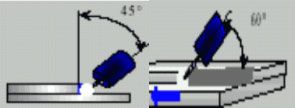

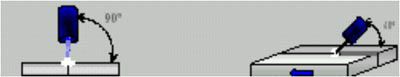

В отличие от традиционной сварки, для MIG-пайки очень важно выбрать правильный угол наклона. Это позволяет парам цинка свободно проходить наружу, не вызывая нарушения дуги. Правильное положение указано на рисунках:

Положение горелки при MIG-пайке:

Сварка с перекрытием

|

Толщина материала |

Диам. проволоки |

Режим дуги |

Ток |

Напряжение |

|

1.0 mm |

1,0 |

Импульс |

90 - 100 Amp. |

14 - 15 V |

|

2.0 - 5.0 mm |

1,0 |

Импульс |

130 - 140 Amp. |

15 - 16 V |

Сварка с перекрытием часто используется в автомобилестроении, Для улучшения прохождения паров цинка необходимо оставлять небольшой паз между деталями, толщиной (0.5 - 1.0 mm);

|

Толщина материала |

Диам. проволоки |

Режим дуги |

Ток |

Напряжение |

|

1.0 mm |

1,0 |

Импульс |

70 - 80 Amp. |

13 - 14 V |

|

2,0 - 3,0 mm |

1,0 |

Импульс |

100 - 140 Amp |

14 - 17 V |

Заполняющая сварка. Горелка должна удерживаться под углом 60O в направлении сварки.

Для улучшения прохождения паров цинка необходимо оставлять небольшой паз между деталями, толщиной (0.5 - 1.0 мм);

Сварка валиком

|

Толщина материала |

Диам. проволоки |

Режим дуги |

Ток |

Напряжение |

|

1.0 mm |

1,0 |

Импульс |

70 - 90 Amp. |

13 - 14 V |

|

2.0 - 5.0 mm |

1,0 |

Импульс |

110 - 130 Amp. |

15 - 17 V |

Это наиболее трудный способ сварки, требующий большой мощности для нагрева деталей. Общее правило: сварочная ванна должна проходить через паз между деталями не вызывая плавления металла основы. В зависимости от толщины материала, пайка должна проходить до конца паза, как бы смачивая края паза, создавая физическое сплавление с заполняющим материалом. Если металл перегревается, или плавится металл основы, то результатом такой пайки будет обгорание цинкового покрытия и защитный эффект покрытия будет нарушен.

Вас заинтересовала статья, но какие-то вопросы остались без ответа? Интересуют подробности по аппаратам СЕА? Звоните, не задумываясь, наши приветливые менеджеры расскажут обо всех, интересующих Вас, моментах. Уже надумали покупать, но до сих пор не уверены в достоинствах MIG-пайки? Закажите у нас презентацию или тест-драйв оборудования и убедитесь во всех преимуществах лично!

Заходите в наш каталог и вы найдете шиномонтажные и балансировочные станки, подъёмники, стенды для сход-развала и другое гаражное оборудование. Наша служба логистики готова незамедлительно оформить сопроводительные документы и доставить требуемое оборудование по указанному вами адресу после вашей заявки.

Если у вас остались вопросы, наши консультанты всегда готовы ответить на них.

|

|

Наши специалисты проходят подтверждение квалификации у производителей, и мы рады поделиться этими знаниями с вами.

Мы готовы развеять ваши сомнения и решить задачи в области поставки надежного оборудования для автосервиса любого класса.

Вы можете связаться с консультантом по телефонам, указанным в разделе "Контакты"