Листогибочные прессы

|

Листогибочный пресс – один из самых универсальных и востребованных видов оборудования на производствах, где обрабатывается листовой металл.

Сложно переоценить значение листогибочных прессов в современном производстве. На листогибах производятся детали для самых различных конструкций, устройств и механизмов, от простого уголка для стройки до сложных, многоступенчатых корпусов и профилей. Детали, произведённые с помощью листогибов можно встретить повсюду, это металлические корпуса бытовой техники – микроволновых печей и холодильников, элементы металлических входных дверей в наших квартирах, детали лифтов и металлической мебели, кузова и рамы самосвалов и другой техники, которую мы видим ежедневно на дорогах, и многое другое.

Первый большой скачок листообработки как отдельной отрасли произошёл во время второй мировой войны. Тогда оборонные производства всех стран столкнулись с необходимостью иметь универсальные способы обработки металла и обладать возможностью быстрого ввода новых видов продукции в серию. В это время были разработаны и получили распространение кривошипные листогибочные прессы.

Второй скачок произошёл в 70-е годы, кода западное общество перешло от «рынка продавца» к «рынку покупателя» и на производствах стало наиболее востребовано высоко универсальное и при этом производительное оборудование. В это же время стало активно развиваться производство станков с ЧПУ, кривошипные листогибы, на которых установка ЧПУ практически не реализуема, стали вытесняться гидравлическими. Кроме возможности работы с ЧПУ гидравлические листогибочные прессы превосходят кривошипные по точности. На гидравлических прессах намного легче гнуть сложные многоступенчатые изделия. Ещё одно из преимуществ – расход электроэнергии. Электродвигатель кривошипного пресса постоянно крутит массивный маховик, который, при нажатии педали и срабатывании фрикционной муфты, передаёт энергию кривошипу, а он, в свою очередь, опускает гибочную траверсу. Электроэнергия расходуется независимо от того производится гибка или нет. На гидравлических прессах гидродвигатель работает только непосредственно во время хода гибочной траверсы.

|

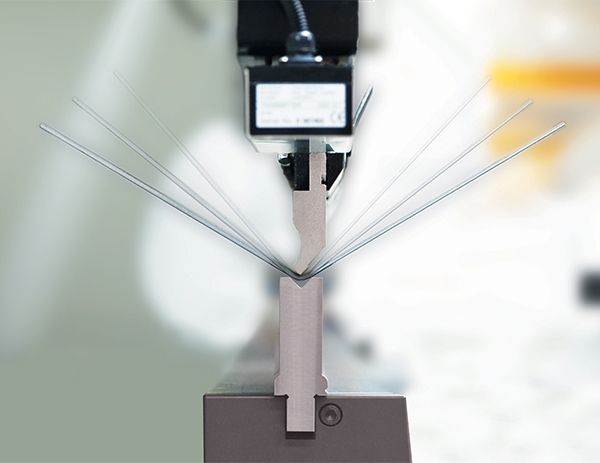

Принцип действия листогибочного пресса заключается в холодной деформации листового металла, путём продавливания его между подвижным пуансоном и неподвижной матрицей. Существует несколько способов гибки, однако в 90% случаев применяется «воздушная» или свободная гибка, когда лист вдавливается в матрицу на определённую глубину между кромок матрицы, не касаясь её стенок, то есть остаётся «в воздухе». Использование данного способа позволяет гнуть любые углы от 179? до 25-30?. При свободной гибке стоит учитывать упругость материала и для её компенсации закладывать небольшой перегиб металла. Именно для выполнения перегиба выпускают гибочный инструмент с меньшими рабочими углами, например 27? и 85?, а не 30? и 90?. Большинство моделей современных гидравлических прессов работают под управлением ЧПУ, при помощи которых легко добиться очень точного выполнения гиба.

Вместе с системами ЧПУ современные гидравлические листогибочные прессы могут быть оснащены большим количеством различных приспособлений для более качественной и удобной гибки. Из наиболее востребованных можно отметить систему компенсации прогиба верхней траверсы - бомбирование, дополнительные оси заднего упора, различные виды крепления инструмента, световую или лазерную систему безопасности.

|

При выборе листогиба нужно понимать, что даже самая современная система ЧПУ не может полностью заменить квалифицированного оператора. Система ЧПУ может рассчитать положения задних упоров, последовательность гибки, размер компенсации прогиба, может управлять движением всех дополнительных осей, но ЧПУ сама не может учесть изменение толщины и прочности металла, направление волокон металла, соответствие ширины заготовки ширине развёртки и много других нюансов. При изменении толщины металла на 0,1 мм угол гибки меняется на 1?, и если заготовку с углом 89? можно исправить, то заготовка с углом 91? - это неисправимый брак.

Правильно сопоставить и учесть все особенности и внести корректировки в каждом конкретном случае может только оператор станка. Поэтому за качество и точность конечного изделия отвечает тоже оператор.

Производители или поставщики листогибочных прессов часто оснащают прессы стандартным набором гибочного инструмента – пуансоном, матрицей, при необходимости – подложкой для матрицы. С его помощью, обычно, можно производить 50-70% всей номенклатуры изделий. Иногда стандартного инструмента недостаточно и владельцу пресса нужно докупать дополнительный инструмент. Большинство производителей листогибочных прессов также делают и гибочный инструмент. Кроме того есть компании, которые специализируются на производстве исключительно самого инструмента. При выборе поставщика инструмента стоит помнить, что качество и долговечность инструмента в первую очередь зависят не от материала, из которого он изготовлен, и точности геометрии, а от качества термической обработки. Наличие или отсутствие термообработки очень сложно определить без специальных инструментов. Некоторые производители пользуются этим и не делают термообработку инструмента, или делают её небрежно, не соблюдая режимы. Такой инструмент хот и дешевле, но многократно уступает качественно термообработанному инструменту по износостойкости и прочности.

|

Экономическую выгоду листогибочного пресса легко оценить на простом примере. Небольшое предприятие по производству металлоконструкций изготавливает в год 1000 тонн различных металлоконструкций из уголка и швеллера. Это предприятие вместо закупки профильного металлопроката приобретает листогибочный пресс за 3 миллиона рублей и начинает производство швеллера и уголка из листа. Стоимость одной тонны профильного металлопроката на начало 2014 года составляет в среднем 27 000 рублей, стоимость тонны листового металла, из которого можно изготовить подобный швеллер и уголок на начало 2014 года составляет в среднем 23 000 рублей. Отсюда легко посчитать, что экономия на металле составит 1000 тонн х (27000 рублей – 23000 рублей) = 4000 000 рублей. То есть предприятие за год окупит листогибочный пресс и получит экономию на металле 1 миллион рублей!