Как сварить нержавеющую сталь полуавтоматом?

|

|

1. Физико-химические свойства нержавеющей стали и ее особенности при сварке

Нержавеющая сталь является широко распространенным типом материала как в бытовых, так и в производственных условиях благодаря своей способности хорошо переносить неблагоприятные внешние условия. Нержавеющей называют низкоуглеродистую сталь с добавлением хрома, который и создает оксидную пленку, обеспечивающую коррозионную стойкость материала. Так же нержавейка обладает рядом отличительных физико-химических свойств, которые привносят свои особенности при сварке:

- Низкая теплопроводность. Данная особенность нержавейки способствует перегреву материала в околошовной зоне, поэтому необходимо соблюдать температурный режим и выполнять сварку на пониженном по сравнению с обычной сталью токе (на 15 - 20%);

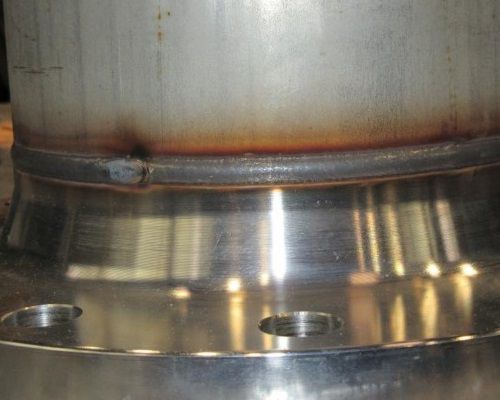

- Склонность к межкристаллитному разрушению материала при перегреве, т.н. растрескивание. Чтобы его избежать нужно проводить своевременное охлаждение материала и не допускать его перегрева;

- Высокий коэффициент теплового расширения. При сварке габаритных конструкций или тонколистовой нержавейки необходимо учитывать возможные сварочные деформации и принимать меры по их предотвращению и устранению.

MIG/MAG сварка нержавейки является довольно распространенным процессом сварки этого материала. Данный способ применяется как в бытовых условиях и автомастерских, так и на крупных производствах. Она является не самым сложным для сварки материалом, но у нее, в зависимости от структуры, есть ряд особенностей, которые необходимо учитывать. Наиболее распространенный тип нержавеющей стали и при этом самый простой для сварки – аустенитный и в этой статье основное внимание мы уделим именно полуавтоматической сварке этого типа. По европейской и американской номенклатуре это сталь серии 3ХХ, а по российской - 08Х10Н20Т2, 10Х14Г14Н3, 12Х18Н9, 04Х18Н10 и т.д.

Так же в бытовых условиях довольно распространена сварка нержавейки порошковой проволокой. Хоть этот метод и является более простым, но в большинстве случаев с течением времени шов начнет ржаветь, поэтому мы не рекомендуем использовать порошковую проволоку для сколько-нибудь ответственных деталей.

Перед сваркой поверхность материала нужно подготовить, что является необходимым для получения качественного и прочного шва.

2. Подготовка поверхности и оборудования перед сваркой

Подготовительные работы включают в себя механическую зачистку поверхности материала и химическую обработку для обезжиривания и предотвращения пор. Так же в ряде случаев существует необходимость в предварительном подогреве заготовок при температуре 100°С для выхода диффузионного водорода, что предотвращает холодные трещины.

Подготовка сварочного оборудования с заменой ряда комплектующих как при сварке алюминия полуавтоматом не требуется, но для необходимой защиты сварного шва и получения нужного проплавления рекомендуется вместо обычной углекислоты использовать ее смесь с аргоном 98% Ar+2% CO2 (80% Ar+20% CO2).

3. Режимы сварки

Техника сварки нержавеющей стали не отличается от техники сварки обычной стали. Это относится как к пространственному положению горелки (углом вперед) так и подборе режима для выбора способа переноса присадочного материала в сварочную ванну:

- Сварка в режиме короткого замыкания с маленькой длиной дуги. Применяется для сварки маленьких толщин на небольших токах;

- Сварка в режиме струйного переноса. Обеспечивает наилучшее качество сварного шва при сварке средних и больших толщин с маленьким количеством брызг;

- Импульсный струйный перенос. Сварка на полуавтомате с импульсным режимом позволяет получить наилучшее качество шва и его физические свойства из-за контроля переноса металла и его перемешивания в сварочной ванне.

Примерные значения для подбора режимов сварки (для струйного переноса потребуется газовая смесь и увеличения тока, пока не услышите своеобразное шипение при сварке)

| Толщина свариваемого материала, мм | Диаметр сварочной проволоки, мм | Сварочный ток, А | Напряжение на дуге, В | Скорость подачи проволоки, м/ч | Расход газа, л/м | Вылет проволоки, мм | ||||||||||||||||||||||||||||||

| 1,5 | 0,8 - 1,0 | 95 - 125 | 19 - 20 | 220 - 300 | 6 - 7 | 8 - 10 | ||||||||||||||||||||||||||||||

| 1,5 | 1,2 | 130 - 150 | 20 - 21 | 150 - 200 | 6 - 7 | 10 - 13 | ||||||||||||||||||||||||||||||

| 2,0 | 0,8 - 1,0 | 120 - 150 | 20 - 21,5 | 250 - 400 | 7 - 8 | 9 - 11 | ||||||||||||||||||||||||||||||

| 2,0 | 1,2 | 130 - 170 | 21 - 21,5 | 150 - 250 | 7 - 8 | 10 - 13 | ||||||||||||||||||||||||||||||

| 2,0 | 1,0 - 1,2 | 180 - 200 | 22 - 23 | 280 - 400 | 8 - 9 | 9 - 13 | ||||||||||||||||||||||||||||||

| 3,0 | 1,2 | 200 - 220 | 22 - 23 | 380 - 420 | 8 - 9 | 10 - 13 | ||||||||||||||||||||||||||||||

| 3,0 | 1,2 | 290 - 300 | 23 - 25 | 460 - 490 | 10 - 11 | 10 - 13 | ||||||||||||||||||||||||||||||

| 4,0 | 1,2 | 300 - 350 | 25 - 30 | 490 - 580 | 11 - 12 | 10 - 13 | ||||||||||||||||||||||||||||||

| 5,0 | 1,2 - 1,6 | 350 - 400 | 28 - 30 | 580 - 680 | 14 - 16 | 12 - 20 | ||||||||||||||||||||||||||||||

| 6,0 - 8,0 | 1,2 - 1,6 | 400 - 450 | 28 - 30 | 680 - 760 | 16 - 18 | 14 - 20 | ||||||||||||||||||||||||||||||

| 8,0 и более | 1,2 - 1,6 | 450 - 500 | 28 - 30 | 760 и более | 16 - 18 | 14 - 20 |

В случае коробления деталей после сварки можно использовать простукивание или послесварочный нагрев с помощью газовой горелки, но пламя должно быть распределенным, а не концентрированным. Более эффективным методом будет совмещение двух вышеперечисленных.